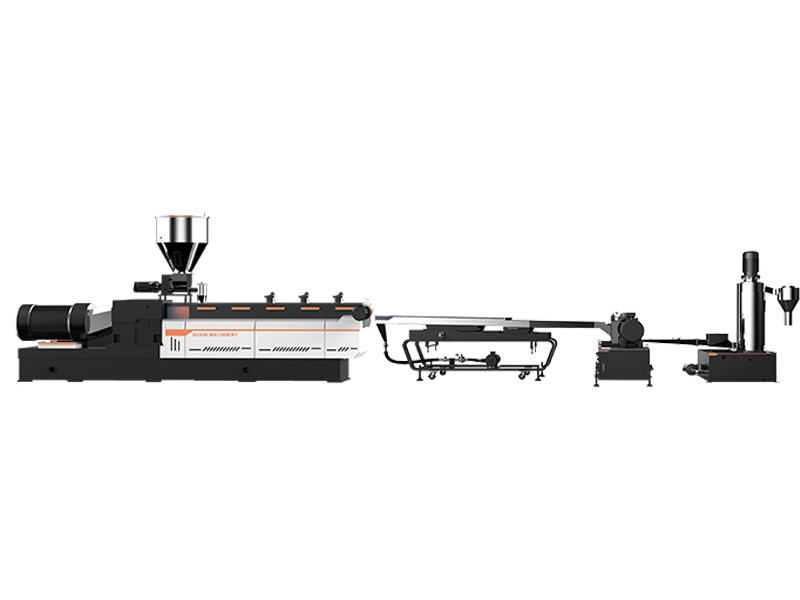

PET瓶片造粒机

PET 瓶片造粒机将清洗后的 PET 瓶片熔融、挤出并切割成均匀的小型圆柱状颗粒,这些颗粒可以作为原料再次用于生产新的塑料制品。

成分更均一:在造粒过程中,PET 被充分熔融并均质化,颗粒的粘度与材料性能更一致。各类添加剂(稳定剂、增粘剂、色母)也能被均匀分散。

纯度更高:造粒阶段包含熔体过滤,可去除最后残留的微量杂质,使材料更洁净。

再利用更广:再生 PET 颗粒可像原生粒料一样用于广泛应用——从纤维到包装材料。

螺杆设计具有良好的剪切与混炼性能,保证 PET 熔体均匀、IV(内在粘度)稳定。

颗粒尺寸一致,熔体流动无死角,可有效减少空心粒与发黄问题。

通过强制真空排气提升脱气效率,有效去除水分与挥发物。

从而降低热降解风险,帮助保持分子量与内在粘度(IV)。

可灵活调整螺杆组合、螺纹元件、温区与剪切强度。

适配不同 IV 水平与不同杂质含量的 PET 瓶片。

可直接添加功能母粒、改性剂与填料以增强材料性能。

支持与其他材料(如玻纤、阻燃剂)高效共混,适用于功能化应用。

|

|

|

||

PET 瓶片上料

|

熔融与挤出

|

脱气(排气)

|

熔体过滤系统

|

切粒

|

冷却与干燥

|

收集与包装

|

|

结构更简单(单根螺杆)。历史上,PET 为避免快速 IV 损失通常需结晶与充分干燥后再挤出,因为单螺杆的脱挥能力有限。优点:价格更低、维护更易、小规模时单位能耗略低。缺点:混炼分散能力较弱、真空脱气效率一般;高产时需较大机型,成本上升。常用于小/中产能或预算优先的场景。

混炼、共混与脱挥能力出色,愈发成为 PET 回收主流:可更好应对水分与粘度波动。优点:熔体均化好、颜色与质量稳定;脱气更强,往往可免预干燥;在相同直径下产量更高。缺点:成本与结构更复杂、元件磨损维护要求更高。对中大型产线,双螺杆常为优选,有助于保持 PET IV 并获得稳定高品质颗粒。

拉条切粒:成本低、结构简单,适合几百 kg/h 及以下、且具备熟练操作人员的场景;超大产量时管理多条拉条难度较高。

水环切粒:中等复杂度,模面切粒+水环冷却,便于中等产量与过程整洁(更常见于软塑造粒)。

水下切粒:高端方案,适合 500 kg/h 至数吨/小时的大产量,粒形最均匀,并能快速隔氧冷却以保护 PET;设备与控制更昂贵。

Boxin 的 PET 造粒线标配拉条切粒,可选配水下切粒以追求更高自动化与一致性。

双螺杆共混/反应挤出线:除回收再生,还可在线添加改性剂或进行反应挤出(如加链增剂提升 PET IV),常带侧喂料器,适合做增强/功能化 PET(玻纤增强等)。

集成连续 SSP 系统:造粒后立即进行固相缩聚(提升 IV),用于高端瓶到瓶回收的大型项目。

质量要求:若需最大化 IV 与颗粒质量,建议选高效脱气的双螺杆 + 水下切粒。

预算:单螺杆性价比高,若具备良好真空能力与针对 PET 的优化设计,也能满足多数应用。

物料形态:若来料形态不一(厚块、胚头、注塑边角等),双螺杆对均匀熔融更有利。

维护与技能:双螺杆需维护两根螺杆与较严配合;若团队经验不足,可优先考虑更简易的单螺杆;若已熟悉双螺杆维护,则可无缝上手。

作为中国专业的 PET 瓶片造粒机制造商,Boxin(博信)在 OEM 与定制工程方面具有优势。对全球 B2B 采购而言,系统能否适配当地原料条件、法规要求与厂房布局,是决策关键。

|

|

|

|

|

|

|

|

|

|

|

1. 设备价格区间:

价格因产能、品牌与配置差异较大:

若是瓶到粒全套交钥匙(含清洗线+造粒),总投资会更高;此处仅聚焦造粒段。

2. 影响价格的因素:

|

3. 运营成本:

|

4. 隐性成本:

|

直击你可能不便开口的问题

来料质量:尽量使用干净、分选到位的瓶片。

水分控制:能干则干,尽量降低进料含水。

温度与停留:按推荐温谱,避免过热与过长停留。

过滤与纯度:匹配合适换网与过滤精度。

抑制热降解:控制氧暴露、优化真空脱气。

安装与调试

操作培训

技术文档

质保服务

备件支持

远程技术支持

扩容与升级

现场排障

快速问答资源

投资 PET 瓶片造粒机的关键原因之一,是再生 PET(rPET)颗粒拥有极其广泛的应用场景。将 PET 瓶片转化为颗粒后,可像原生树脂一样用于多种制造工艺。

再生 PET 颗粒常用于生产片材与薄膜。rPET 颗粒可直接进入片材挤出线,制成可热成型的片材。

这些片材随后用于制造贝壳式包装、托盘或吸塑包装(尤其适用于非食品或次级包装)。不少包装企业将一定比例的 rPET 与原生 PET 混配挤出片材而不牺牲质量。

事实上,来自高品质造粒线的 rPET 颗粒可与原生料按约 30% 的比例混配,用于生产新的 PET 预制件(瓶坯)或片材而不影响品质。例如,预制件生产中的边角料与不合格品可回收再造粒再利用。

再生 PET 的最大下游之一是纤维行业。rPET 颗粒可熔融纺丝成为纤维或长丝,进一步制成聚酯纱线,用于纺织品、服装、地毯及工业纤维等。

全球相当比例的再生 PET 被用于生产聚酯短纤(PSF),可作填充物(如枕芯、夹克)或纺成纱线。rPET 也用于聚酯长丝(运动面料、缝纫线等)。

用于纤维的 rPET 对 IV(内在粘度)要求通常低于瓶用级,因此对轻微降解更为“宽容”,适合大体量消纳。

rPET 颗粒的另一大应用是生产 PET 打包带(捆扎带)。该材料强度高,广泛用于托盘、货件捆扎,且通常 100% 采用再生 PET。

在许多行业中,PET 打包带已大量替代钢带,使用再生颗粒具有显著的成本优势。类似地,rPET 还可用于制造土工布、无纺布及其他工业制品。

PET 回收的“天花板”应用是用再生料生产新的食品级瓶。要实现这一点,需要额外的纯化和/或聚合步骤(如 SSP 固相缩聚或新型 LSP 液相缩聚),以确保颗粒满足严格的安全与 IV 指标。

许多大型回收商生产食品级 rPET 颗粒,饮料企业将其与原生树脂混配,用于新水瓶、汽水瓶等。如果造粒机集成在“瓶到瓶”回收线上,造出的颗粒会进入 SSP 反应器,以提升 IV 并去除微量杂质,最终获得食品接触级认证。

近年来,真空辅助挤出与 LSP 等技术发展,使得在造粒阶段就能更高效地获得食品级颗粒,提升“瓶到瓶”的整体效率。

由于材料特性与干燥要求,PET 直接注塑耐用品的比例不高,但仍有应用场景。例如,rPET 可与 PC 共混,或用于特定 PET 合金体系中,用于注塑部件。

更为专业的应用包括 PET 泡沫板材(如复合板芯材)与 3D 打印耗材。尽管 3D 打印更常见的是 PLA,但 PETG/PET 也在使用,将回收料制成耗材是一个新兴细分市场。基于 rPET 的泡沫材料也在开发中,以实现更高的再生含量。

除了机械回用,造粒后的 PET 还可作为化学回收的进料。一些 rPET 颗粒被出售给化工企业,用于解聚制成聚酯多元醇(用于聚氨酯泡沫)或进一步裂解回单体。

rPET 颗粒可作为混配体系的一部分。例如与 PC 共混制备某些工程塑料;部分所谓的 PET 合金以 rPET 为基体树脂。

颗粒形态的广泛适用性,正是造粒成为 PET 回收“最后一公里”的关键所在——它把废料瓶片转化为标准化原料,服务于众多制造工艺,从而显著提升再生材料的价值。

| 参数 | 规格 |

| 容量范围 | 300 kg/h – 2000 kg/h(可定制) |

| 适用材料 | 清洗和干燥的 PET 瓶片 |

| 最终颗粒大小 | Ø 3–5 mm(可调) |

| 含水量 | ≤ 0.5% |

| 熔体流动指数 (MFI) | 0.6 – 1.0 g/10 分钟(适合瓶对瓶使用) |

| 电压 | 380V / 50Hz (可定制) |

| 工作模式 | 全自动 PLC 控制 + 手动监控 |

| 人工要求 | 每班 2-3 名作员(取决于配置) |

版权所有 © 张家港市博鑫机械有限公司